高度経済成長期

省エネ化

イノベーションに至る経緯

(1)石油危機の発生と日本経済

1973年10月、第4次中東戦争が勃発した。これを契機に石油輸出国機構(OPEC)加盟6カ国は、それまで1バレル当たり3.01ドルであった原油公示価格を5.12ドル、さらに翌年1月からは11.65ドルに引き上げるとの決定を行った。加えてアラブ石油輸出国機構(OAPEC)は原油生産の段階的引き下げをも発表した。

当時の日本は高度経済成長のさなかにあり、一次エネルギーに占める石油のウエイトは年々上昇していた。1950年台前半には15~18%台のそれにすぎなかったものが第一次石油危機時の73年には77%にも達していた。石油危機により日本が受けた衝撃は大きく狂乱物価と呼ばれた物価の高騰、トイレットペーパーや洗剤をめぐる買占め売り惜しみなどが深刻な社会不安を引き起こすことともなった。ネオンサインの自粛やガソリンスタンドの日曜営業の停止、さらにはテレビの深夜放送の自粛などエネルギー節約のための様々な手段が講じられた。経済活動もそれまでの拡大基調は終焉し、深刻な不況が到来した。1974年度の経済成長率は戦後初めてマイナス成長率を記録した(実質GNPマイナス1.2%)。明治以来ほぼ一貫して大都市圏に集中していた人口の移動にも変化が生まれた。職を失った若者のUターン、Jターン現象(故郷から大都市に出た若者が故郷やその近くの都市に還流する現象)などにより1975年の国勢調査は東京都の人口が社会減を示すところとなった。これは疎開によって人口が地方に移動した終戦の年(1945年)以来の事態であった。

日本の政府、産業界は日本経済における石油依存体質の抜本的な改善が必要であることを痛感した。第一次石油危機の翌年、政府は「サンシャイン計画」を発表し、石油代替エネルギーの開発のための技術開発を国家プロジェクトとして取り組むこととした。さらに1978年には「ムーンライト計画」4を提示し、こちらは大規模省エネ関連技術の開発に国策として取り組むこととなった。さらに同年、政府は「特定不況産業安定臨時措置法」(昭和53年5月15日法律第44号、以下「特安法」と呼ぶ)を制定し、エネルギー多消費型で深刻な不況に直面していた産業の設備共同廃棄などによる構造調整を断行した。これにより老朽低効率設備・機器の廃棄と新規導入設備の稼働率向上による省エネ化を推進した。

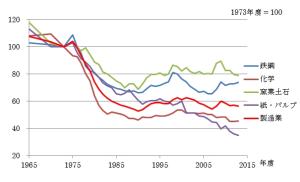

この間、素材産業を中心とした民間企業による対応とりわけ省エネ化は目覚ましい成果をあげていた。74年から79年までの5年間で製造業の鉱工業生産指数当たりエネルギー消費原単位の減少率は17.7%に達している5。

こうした努力のさなか1979年、イラン革命を契機に同国からの原油輸入が中断した。同じ時期OPECは段階的に14.5%の石油値上げを発表し、第二次石油危機が到来した。世界の石油生産の約1割を占めていたイラン石油の輸出中断は、連鎖的な原油価格の引き上げを起こし、翌80年に入るとそれまで10ドル前後であったスポット価格は一時40ドルを超えるまでに高騰した。さらに80年にはイラン・イラク戦争が始まり、中東産油国をめぐる情勢は極めて不安定なものとなった。

(2)製造業の省エネ化への取り組み

第二次石油危機に対応し、政府は同年、「エネルギーの使用の合理化等に関する法律」(昭和54年6月22日法律第49号、以下「省エネ法」と呼ぶ)を制定した。本法では第一次石油危機以来官民挙げて蓄積してきた省エネ対策の経験をもとにエネルギー使用の合理化に向けた基本指針を示すとともに、一定量以上のエネルギーを使用する工場・事業場を管理指定工場と指定し、その使用の実態を報告する義務などを課した6。

産業界とりわけエネルギー多消費型の素材産業では、その日本経済に占めるエネルギー消費の大きさから第一次石油危機で取り組んだ対策の加速化、強化そして更なる構造対策が必要となった。第一次石油危機の起きた1973年当時、製造業のエネルギー消費の太宗を占めていたのは鉄鋼業(35.5%)と化学工業(26.9%)で、その合計は製造業全体の消費の6割以上に達していた。また、窯業土石業(9.6%)、紙パルプ業(6.4%)を含めると素材産業で78.4%に達していた7。

鉄鋼業では、技術面、運用面の両面からエネルギー消費原単位の低下に取り組んだ。既に第一次石油危機以前においても1960年代に開発されていた転炉ガス回収法(製鋼精錬の際に発生する大量かつ高温の一酸化炭素ガスを回収し、ボイラー用の燃料とする)などの本格的普及を進めつつあった。しかし、石油危機がもたらした課題に対応するにはエネルギー消費原単位の大幅な低下が必要であった。コークス乾式消化設備(後述「発明技術開発の概要」参照)や高炉炉頂圧発電(同上)などソ連発で未だ世界的に普及されていない技術を思い切って導入し、その改良を大々的に進め、かつ各事業所に急速に普及させていった。運用面では、職場における自主管理運動の中心に省エネへの取り組みを置き、例えば第二次石油危機の起きた1979年度の新日本製鐵(現 新日鐵住金)の自主管理運動は全体の30.8%を占めるコスト削減目標の中で7.5%と最大のウエイトをもって取り組んでいる8。

化学工業、中でもそのエネルギー消費の7割を占めていた石油化学工業における石油危機はその存亡に関わるものであった。原料ナフサの高騰に加え、内外の競争は極めて厳しいものがあり、エネルギー多消費型の産業としてコスト削減のための省エネ化は不可欠であった。そのため複雑な製造工程のすべてにおいて以下のような省エネ対策を推進した。

1)分解炉や加熱炉等における排熱回収の徹底、2)スチームタービンや圧縮機の効率改善、モーターのインバーター化及び適正サイズへの変更、高性能熱交換の採用など使用機器効率の改善、3)精製工程など運転条件の改善、及び4)高活性な触媒の開発による反応効率の向上や、その性能を十分に活用できる高効率プロセスの開発などである。

併せて、コンビナートでは、異業種との間でエネルギーや副生物の相互利用を実施してトータルでのエネルギーの節約をも図った。

さらに、石油化学工業は、第二次石油危機後に後述する法的措置による共同設備廃棄の構造対策をも実施している。

化学工業のなかで1割近いエネルギー消費産業であるソーダ工業は、それまで生産方式の主流であった水銀法を他の生産方式に転換することが求められるなかでの石油危機の到来であった。業界を挙げてのイオン交換膜法の開発を進め、それは省エネ面でも大きな成果をもたらすものとなった。

窯業土石産業の代表的な産業であるセメント工業では、石油危機に直面し老朽設備の共同廃棄を実施するとともに、世界に先駆けて最もエネルギー消費原単位の低いNSPキルンや電力節約型の粉砕機の導入を推進した。

紙パルプ産業では、資源リサイクルの推進でもある古紙回収率の向上を強化するとともに、パルプ生成の過程で生じる黒液の燃料使用など独自の省エネ化を推進していった。

一方、産業構造的な観点からの省エネ対策ともいえる特安法による共同設備廃棄は、平電炉、アルミニウム製錬、合成繊維、造船、合金鉄、化学肥料、繊維、板紙の8業種で実施された。この政策は第二次石油危機の後、「特定産業構造改善臨時措置法」(昭和58年5月24日法律第53号)に引き継がれ、そこでは新たに石油化学工業、セメント業を含む11業種において設備の処理が推進された(共同行為は化学肥料、洋紙・板紙、石油化学、セメントに限定)。

こうした官民挙げての日本製造業の省エネ化努力は2度の石油危機に対して大きな成果を上げた。1974年と1990年のエネルギー消費原単位を比較すると、鉄鋼業では66.2%に、化学工業では46.6%に、窯業土石産業では68.7%に、そして、紙パルプ産業では、60.8%にまで低下した9。

(3)省エネ製品の開発と産業構造の変化

生産工程での省エネ化とともに販売される製品の省エネ化(エコプロダクト化)も推進された。鉄鋼産業から自動車産業に供給される鋼鈑は、高強度化により軽量となり自動車の燃費の向上に大きく貢献した。国民は身近な製品のエネルギー効率に強い関心を寄せるようになった。省エネ法はその制定時に、乗用自動車、エアコンディショナー、電気冷蔵庫を対象機器として省エネ目標となる平均基準値方式を設定していたが、企業の省エネ化競争は、これにとどまらず多くの乗用車、電気製品などで展開された。それは日本の機械産業の製品の優秀性を高める一因となった。

日本の産業構造は、1980年代を通じてエネルギー消費原単位の少ない機械産業を中心とした知識集約型へと移行していった。第一次石油危機の起きた1973年の製造業の生産額に占める素材産業(鉄鋼、化学、窯業土石、紙・パルプ)及び石油・石炭製品のウエイトは37.2%であり、金属機械産業のそれは29.8%であった。1990年のそれは前者が25.2%、後者は46.1%となっている10。

上記のような国民的な広がりをもって取り組まれた省エネ化の追求により、日本の製造業の鉱工業生産指数当たりエネルギー消費原単位は1990年には1975年の半分(104.3から52.9、73年を100として)の水準にまで引き下げることに成功した11。この優れた省エネ技術体系の確立は80年代以降多くの産業分野での日本の国際競争力を増加させた。それは機械産業にとどまらず危機を乗り切り、優れた省エネ化を成し遂げた素材産業においても実現した。1990年、世界の国際競争力ランキングを公表し始めた世界経済フォーラム(WEF)は、この年、日本の国際競争力を世界一とした。

(4)地球温暖化と省エネ化

2011年、日本の実質GDP当たりのエネルギー消費原単位は1.1となお世界最高水準を実現している。第一次石油危機時の1973年は1.9であった。

20世紀末以降、地球温暖化問題が深刻化し、省エネ化への取り組みは新たな段階を迎えている。1997年、日本経済団体連合会は、製造業・エネルギー産業・流通・運輸・建設・貿易・保険など37 業種による「2010 年に産業部門およびエネルギー転換部門からのCO2 排出量を1990 年レベル以下に抑制するよう努力する」との統一目標を掲げた「環境自主行動計画<温暖化対策編>」12を発表した。そして、2008~2012 年度の平均における産業・エネルギー転換部門からの CO2 排出量は、1990 年度比 12.1%削減という成果を挙げている13。2013年度以降も53業種が参加して新たな目標を設定し実施中である。

省エネ型製品の開発は、1990年以降、政策的枠組みの整備とともに進められている。政府は1990年からは、平均基準値方式の対象品目を逐次追加してきたが、1999年には民生部門、輸送部門の省エネ化を強化するため省エネ法を改正し、いわゆるトップランナー方式(後述)を導入した。これは、自動車の燃費や家電・OA機器、ガス・石油器具の目標年での省エネ基準を、各機器の現在商品化されている最も効率が高い機器以上に設定し、当該機器の製造・輸入事業者に出荷量で加重平均した効率が当該省エネ基準を下回らないよう義務づける方式であり、現在は断熱材、サッシ等を含む31品目が指定されている。