現代まで

高効率石炭火力発電

イノベーションに至る経緯

(1)高効率化への取り組み

戦争により欧米の最新技術が我が国に入らなくなった1930年代、米英では急増した電力需要に応えるため火力発電に関する活発な研究開発が行われ、今日の火力発電の基礎となるタービンの高温・高圧・大容量化技術が築かれていった。戦後、1950年に派遣された政府電力調査団が目の当たりにしたのは、この20年間で変貌していた欧米の発電技術・大規模発電設備であった。

1951年に電気事業会社の再編が行われ、新たな計画が固まると、プラントメーカーは20年の「空白時代」を取り戻すための欧米メーカーとの技術提携を進めた3。この状況においても、1号機は装置をそのまま輸入し、2号機以降は購入した図面をもとに独自に製造することにより独自技術を蓄積することも行われた4。

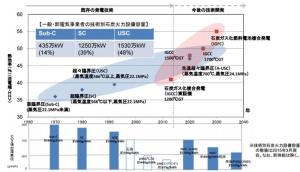

高度経済成長の時代を迎え、電力需要の拡大により、次々と新しい火力発電所の新設や設備の更新が行われ、火力発電の蒸気条件が改善されていった。この結果1960年ごろには主蒸気圧力16.6M㎩、主蒸気温度566℃に達し、我が国の発電端熱効率も1970年代には約35%と欧米に匹敵するまでになった5。

1952年に公布された「電源開発促進法」により設立された電源開発は、1963年に国内炭産地振興を目指して低品位炭焚き火力若松1号機、2号機を稼働した。一方、同じ年の「ばい煙排出規制に関する法律」や1968年の「大気汚染防止法」が公布され、火力発電についても、「脱硫装置の設置」や「低硫黄燃料の使用」等が求められることとなった。更に、1970年代に二度にわたって国際経済を襲った石油危機は、石油の需給バランスをひっ迫させ、原油価格の高騰をもたらし、国際エネルギー機関(IEA)において「石油火力新設禁止決議」が採択されるまでとなった。この結果、我が国でも火力発電燃料の多様化が行われ、オーストラリア炭、中国炭、南アフリカ炭等の海外炭を利用したプラントの開発や、石炭火力発電の更なる効率化が求められることになった。

汽力発電方式が用いられる事業用火力発電の効率化のためには、蒸気条件を一層高くすることが必要である。水は加熱すると沸騰し、水から蒸気へと変化するが、圧力が高くなるにつれて沸点も高くなる。圧力が更に高くなり、臨界点にまで達すると、水は沸騰することがなく、超臨界流体と呼ばれる特殊な状態となる6。石炭火力の高効率化は、蒸気条件を主蒸気圧力が臨界圧22M㎩より低い「亜臨界圧発電(Sub-C:Sub Critical)」に始まり、主蒸気圧が臨界圧22M㎩よりも高い「超臨界圧発電(SC)」、超臨界発電で蒸気温度が593℃以上である「超々臨界圧発電(USC)」へと技術開発が進められてきた。

我が国初の超臨界圧発電プラントは1981年に運転を開始した、電源開発松島1号である。このプラントは我が国初の海外炭焚き石炭火力発電プラントでもあった。1983年には電源開発竹原3号が運転を開始し、発電効率は約40%にまで高められた。

(2)超々臨界圧発電システムの実用化

米国では1957年にPhilo 6号機が臨界圧を超える蒸気条件(蒸気圧31M㎩、蒸気温度621/566/588℃)を採用し、1950年代には英国やドイツでも超臨界プラントが計画されていた。しかしながら、このころを境に蒸気条件の向上は頭打ちとなり、近年に至るまで大きな成果を出せない状態が続くこととなった。これは、初期の超臨界プラントがオーステナイト系(鉄の一種)材料を用いていたため、その熱応力により厚肉部に生じるクラックの問題や経済性の問題が超々臨界発電への移行を躊躇させたとも言われている7。

電源開発における「超々臨界圧発電」のフィージビリティ・スタディは、1979年に始められた。このプロジェクトでは、1980年度から1993年度までを第1フェーズとし、その第1段階ではフェライト系材料を用い、蒸気条件を31.4M㎩、593/593/593℃(主蒸気温度/再熱蒸気温度/二段再熱蒸気温度)として研究が行われた8。続く第2段階では、オーステナイト系材料を用い、蒸気条件は34.3M㎩、649/593/593℃にまで引き上げられた。

結果としては、フェライト系材料はオーステナイト系より熱伝導率が大きく熱膨張係数が小さいことから、材料コストが安くなるとともに、負荷調整機能を高めることもできるため、超々臨界圧プラントの商用化に採用されている。

プロジェクトの実証実験は、1981年からプラントメーカーも参加して開始された9。翌1982年度からこの事業に対して通商産業省資源エネルギー庁の補助が行われた。

プロジェクトでは、材料選定及び材料開発を行う「高温材料実缶要素試験10」及び「高温タービン回転試験」から開始され、次いで1987年より「超高温タービン実証試験」が着手された。

「高温材料実缶要素試験」は、高温高圧に耐える弁、ボイラーチューブ等の材料を開発するもので、電源開発と三菱重工業の共同研究として行われた。1981年に始まった「ボイラー要素試験」では、電源開発高砂火力2号機を用い、試験用パネルを実ボイラー内に設置し、高温蒸気を発生させて行われた。また、海外炭による腐食の影響を調べるために、電源開発松島2号ボイラーにテストプローブを挿入した試験も実施された。

1982年に開始した「高温タービン回転試験」は、主に回転体の実証を行うもので、実際に試験プラントを製作し、超高温蒸気によりタービンを駆動させて行われた。この研究は電源開発、日立製作所、東芝の共同研究として実施された。電源開発高砂火力発電所に試験タービンが設置され、ここで発生する超高温蒸気が利用された。第1段階ではロータ材として従来の12Crロータの高温強度を改善した「改良12Crロータ」を採用11したが、第2段階では、ロータ材にオーステナイト鋼(A286鋼)を採用した。これらのロータ材について、ミクロ組織、マクロ組織等各種材料試験を行い、組織の異常や強度劣化のないことを確認し、超高温高圧タービン材料として十分利用できることが確認された。

「超高温タービン実証試験」は、それまでに得られた1000MW級大容量タービンを模した実証タービンを製作し、実発電プラントとしての運転の信頼性、安全性及び高効率化を検証するとともに、将来の大容量事業用発電プラント設計に必要な諸データを取得することを目的として行われた。この研究は、電源開発若松石炭利用技術試験所で、電源開発と三菱重工業の共同研究として実施された。

これとは別に、科学技術庁物質・材料研究機構では、1997年より「超鉄鋼材料研究プロジェクト」の一環として、蒸気条件360M㎩、650℃の超々臨界圧ボイラー厚肉耐圧部に用いるフェライト系耐熱鋼の開発を行った。

これらの研究を踏まえ、三菱重工業は、蒸気温度593℃の蒸気タービンの設計及び材料技術を確立し、この技術を用いて中部電力碧南3号ユニットの設計・製作を行った。碧南3号は1992年7月に初通気し、1993年4月に営業運転を開始した。その後、更に高温度化設計に対する開発を進め、電源開発松浦火力2号(1000MW)が設計・製作された。松浦火力2号は、主蒸気圧力24.1M㎩、主蒸気温度593℃、再熱蒸気温度593℃を達成した世界で初めての大規模超々臨界圧火力発電所12で、ボイラー設備一式は日立製作所とバブコック日立により設計され、納入された。この設計にあたっては、高温高強度材料を採用して信頼性を維持するとともに、最新の微粉炭燃焼技術が採用された13。各種の試験が行われた後、松浦火力2号は1997年7月に営業運転を開始した。

その後も引き続き蒸気条件の向上が図られており、現在は電源開発磯子火力2号機において、主蒸気圧力25.0M㎩、主蒸気温度600℃、再熱蒸気温度620℃を実現し、発電効率も約45%と世界最高レベルを達成している。

(3)超々臨界圧発電の普及と寄与

超々臨界発電の開発により、国内外で石炭火力発電の高効率化が急速に進んだ。我が国では2001年までに12基が運転を開始し、20013年3月までには25基に拡大した14。

大容量発電設備の相次ぐ設置によって、我が国の石炭火力発電設備に占める高効率石炭火力設備の占める割合は拡大した。国内の一般及び卸電気事業者の石炭火力設備容量は3205万kWであるが(2015年3月時点)、その48%が超々臨界圧発電(USC)であり、超臨界圧発電(SC)と合わせた高効率石炭火力は、全体の約9割を占めるものとなった15。

超々臨界圧石炭発電の実現は、CO2排出量を削減するという面でも大きな効果をもたらすものとなった。1970年代の亜臨界圧石炭火力(Sub-C)の排出量が約900g/kWhであったのに対し、超々臨界圧石炭火力(USC)は約800g/kWhとなり、10%以上の削減を実現した。

超々臨界圧石炭火力発電の開発・導入はまた、我が国の火力発電の蒸気条件を世界最高水準(蒸気温度620℃、発電効率43%)のものとし、平均熱効率(発電端、LHV)も40%を超えた。我が国の高効率発電システムは、長期間の連続運転を可能とする保守管理システムの面でも世界に高く評価されるものとなり、インド、ベトナム、インドネシア、ポーランド等への提供も具体化している。

石炭火力の高効率化は現在更なる段階を迎えつつあり、石炭をガス化しそれをコンバインドサイクル発電と組み合わせる石炭ガス化複合発電の技術開発が進められており、勿来の常磐共同火力において、2007年9月から2013年3月まで実証試験が行われ、翌月から商用運転が行われている(1500℃ガスタービン使用時においての発電効率48%)。また、コンバインドサイクルに燃料電池を付加することを想定した石炭ガス化燃料電池複合発電についても、広島県において大崎クールジェンプロジェクトとして2016年度末から実証試験の開始が予定されている。