安定成長期

光通信用半導体レーザ(DSMレーザ)・光ファイバー製造法(VAD法)

発明技術開発の概要

東京工業大学の末松安晴が中心となって研究開発が進められた動的単一モードレーザーは、超高速長距離の光通信の実現にとって極めて重要なアイデアであった。動的単一モード(Dynamic Single Mode Laser)という名前は1981年に名づけられたものであったが、そのアイデアは末松が1972年に米国での半導体レーザー会議で提唱したものであった。

動的単一モードレーザーをそれまでの通常の半導体レーザーの構造であったファブリ・ペローレーザーと比較すると、スペクトル純度が極めて高いという点に大きな利点がある。これは、第1に、動的単一モードレーザーの場合、超高速変調の時にでも単一モードで発振するということである。ファブリ・ペローレーザーの場合には、超高速変調時には、異なる波長で光が発振してしまう(多モード発振)。第2に、温度や電流が変化した時にも、動的単一モードレーザーであれば、他の異なる発振波長へと跳んでしまうモードホッピングが起こらない。つまり、動的単一モードレーザーは、安定的な単一モード動作が達成できる。第3に、単一モードを保ちながら波長を可変/同調できる。

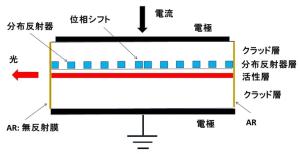

図2は、位相シフトDFBレーザーの構造の概観を示したものである。このレーザーは、温度によって波長を可変/同調させる動的単一モードレーザーの代表例である。注目すべき点は、活性層に接近して設けられた分布反射器の格子である。結晶組成の異なる格子をある一定の間隔で規則正しく配列すると、格子の間隔によって波長が選択されるのである。中央部分で格子のピッチを半周期だけ位相シフトさせるのが特徴である。このような分布反射器を作り付けることにより、単一の波長で安定に発振するレーザーを作ることができる。これが動的単一モードレーザーの基本的なコンセプトである。この複雑な分布反射器も、製造のレジスト段階で電子ビーム露光器の描画により容易に作り付けられるので、所定の単一モード性能を達成する生産性が高い。この生産性の高さにより、位相シフトDFBレーザーは、単体のみならず、中心波長が異なる複数のレーザーをアレー化して用いるレーザー・アレーの波長可変レーザーにも多用されている。こうした背景から、位相シフトDFBレーザーは長距離光通信用の標準半導体レーザーとして世界的に広く用いられている。

一様な分布反射器によるDFBレーザーは、ベル研究所のコーゲルニックらのアイデアであったが、原理的に2波長で発振する問題があった。末松らの2個の分布反射器を用いて中央で位相シフトさせた位相シフトDFB/DBRレーザーは、こうした問題を解決して単一波長で安定に働く動的単一モードレーザーであったが、実用化は容易ではないと考えられていた。しかし、東京工業大学、NTT、KDD、日本電気、富士通、日立製作所、三菱電機、住友電気工業、フジクラ、古河電気工業など、日本の大学・企業が研究開発を強力に進め、世界をリードしていったのである。このDFBやDBRなどを用いる動的単一モードレーザーは日本企業が実用化した優れた半導体レーザーの技術の代表的なものであるが、1つの例にすぎない。

NTTの伊澤達夫が中心となって開発が進められたVAD法は光通信の伝送路である光ファイバーを高品質かつ低コストで量産する技術として極めて重要であり、開発後30年以上たつ今日でも広く世界で使用されている。

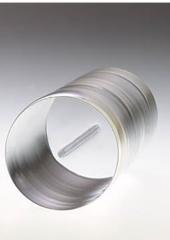

光ファイバーは、図3に示すように、鉛筆のような構造で、シリカ(SiO2)ガラスで作られており、鉛筆の芯に当たる部分の屈折率が高く、光は主として芯に沿って伝わる。このような光ファイバーを通信に使えるようなものにするためには、不純物を極力減らしたガラスを作る技術、芯(コア)部分のガラスの屈折率を上げる材料を効率良く添加する技術、外径、コア径を高精度に制御する技術の3つの技術が必須となる。

不純物の少ないガラスを作る方法の基本は、低膨張ガラスの製法として米国コーニング社で1930年代に既に開発されており、高純度化が容易な塩化物原料を加水分解してシリカガラスを作る方法が使われる。光ファイバーではガラスに残る水分が不純物となるが、後に述べるように、多孔質ガラス母材の段階で塩素系ガス処理により容易に除去することができる。

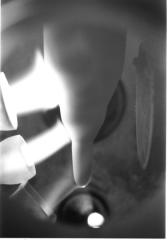

コア部分の屈折率を上げる材料としてはGeO2が使われるが、SiO2が溶ける温度では蒸気圧が高く、効率良く添加することは非常に困難である。VAD法ではこの困難を解決するために低温でGeO2-SiO2ガラスの微粒子を作り、出発材の先端に堆積させ軸方向に成長させる。コアガラスの周囲をSiO2ガラス微粒子で被覆して多孔質ガラス母材を作る。図4は多孔質母材を作成している様子を示したもので、中心部にGeO2-SiO2ガラス微粒子が、その外側の二つのバーナーからSiO2ガラス微粒子が堆積され、クラッド層が形成されている様子が分かる。また、装置内のガス流を制御することにより安定したコア径、外径が一定に保たれていることが分かる。このようにして作られた多孔質母材を電気炉に入れ、部分的に加熱(ゾーンメルト)して透明化する。加熱部分を順次移動していくと透明な母材が完成する。

図5は、透明化の途中で取り出した母材を示したもので、上部は透明化が完了しており、下部は多孔質のまま残っている。このようにシリカガラスで被覆したSiO2-GeO2多孔質ガラス母材をゾーンメルトすることでGeO2の蒸発はほとんどなく、効率良く添加することができる。また、透明化工程で塩素系ガスを導入することによって透明母材中の水分を容易に低減することができる。

VAD法は、母材を軸方向に成長させるため、出発材に制限されることなく長い母材を作ることができる。また、太さも特段の制約がないことから大型の母材を容易に作ることができ、最近では2000km以上の光ファイバーが作れる母材が作られている。MCVD法やコーニング社で開発されたOVD法は出発材の内側あるいは外側に薄層のガラス膜あるいはガラス微粒子層を堆積する方法で、径方向の屈折率分布を制御し易いという特徴を持つが、出発材の寸法で母材寸法が決まり、また工程が複雑なこともあり、大型母材製造は必ずしも容易ではない。

現在、通信用光ファイバーは世界中で年間3.16億km(2014年)作られているが、その6割はVAD法で作られている。