安定成長期

半導体露光装置(ステッパー)

イノベーションに至る経緯

1978年、世界で初めてステッパーを発売したのは米国のGCA社であった3。1958年に設立されたGCA社は航空写真の解析を業としていたが、天体観測用機器メーカーであるマン社が開発した機器に着目した。それは縮小投影技術を利用したフォトリピーター4と呼ばれる装置で、高精度な可動ステージに搭載した天体写真の座標を顕微鏡で計測する技術を応用して、1961年半導体産業向けに開発されたものである。GCA社はステッパー技術の源流となる当該技術を有するマン社を吸収合併して以降、1968年にパターンジェネレーター5、1976年にはレーザー測長器によりステージ位置決めを行うフォトリピーターなどを開発、アライメント機能6も追加して、世界初のステッパー4800DSWを市場投入したのである7。その競争力は圧倒的で1980年代当初においては、GCA社のステッパーは約90%の世界シェアを占めていた。

日本におけるステッパーの開発は、1976年、通産省の施策として進められた官民一体での超LSI研の設立が大きな転機となった。この背景には1973年から74年にかけて進められつつあったIBMの「フューチャー・システム計画」(3.5世代機として世界最先端のコンピューターであった370シリーズの後継機を1980年までに作るとの計画)の存在があった8。370シリーズの後継となれば使用されるLSIは容量1MビットのDRAMが必要になる。これが実現すれば、当時の日本の半導体の開発現状からみて競争力で決定的な差を生じることになる。当時の日本の半導体はまだ16Kビットレベルの開発に取り組んだ段階であった。通産省は、1976年3月に超LSI研を発足させ、4年間で総額730億円(うち補助金290億円)を投じて9、官民一体で超LSI技術を開発する体制を整えた。

ステッパー開発の旗振り役となったのは、同年6月に発足した超LSI研共同研究所である。公的機関である「電気技術総合研究所」の半導体技術者であった垂井康夫を所長に迎え、機械系、素材系、装置関連の各メーカー、官が一堂に結集して微細加工装置、シリコン結晶技術の開発など様々なテーマを手掛けることとなった10。垂井は、従来の日本の共同研究は、自社のノウハウ流出を恐れるあまり実質的に機能しない局面が多かったと感じていた。そこで、全社に共通して有益な新しい技術を生み出すことを企図して「基礎的共通的」分野での開発を目指すことで各社の意思統一を図ることとした11。

超LSI共同研究所内には6つの研究室が設けられ、第1から第3研究室がステッパーに関わる中心テーマである微細加工技術の開発、とりわけ電子ビームによる描画装置の開発に取り組んだ。このうち第3研究室はステッパー試作機発注の業務をも担うこととなった。同研究室を率いたのは東芝で半導体の研究開発をリードしてきた武石喜幸であった。

当時の集積度レベルの半導体ではウェハ上への回路転写には光露光装置の利用が一般的であった。しかし、1Mビットの超LSIレベル以上の微細加工では光による転写が技術的に限界となり、電子ビームによる直接描画が必要になると予測されていた12。そのため、3研究室ともにそれぞれの手法でまず電子ビーム描画装置の開発に力を注ぐこととなった13。第3研究室はいち早く電子ビーム描画装置を完成させたが、同時に、この装置ではスループット14と呼ばれる露光処理枚数の処理能力において能力が劣るという課題を克服することができなかった。武石らはこれまでのやり方であった光露光装置の開発も並行的に実施することを申請した15。結果的には電子ビーム時代は到来せず(この技術はマスク加工技術に活用されることになる)、光露光装置の技術的な可能性を排除しなかったことが、最終的にステッパー開発の成功に結び付くこととなった16。

ステッパーそのものの試作機発注は、1976年、担当した第3研究室によって2社(ニコンおよびキヤノン)への発注が決定された。それぞれの技術特性を生かす形でニコンには縮小投影型露光装置、キヤノンには等倍投影型露光装置の開発をそれぞれ委託することとしたのである。試作機の考案は両社の創意工夫に委ねられ、共同研究所は基本仕様17を提示するとともに、試作機の評価データを集め、それを関係企業等に提示して更なる改良につなげる方式を採った。

ニコンは、ステッパーに必須とされる要素技術のひとつである高解像力投影レンズの光学技術を従来から有しており、先行するGCA社にフォトリピーター用レンズを供給し、同社との良好な関係を築いていた。また、GCA社のフォトリピーターへの関与を通じて培われ、かつ社内ではルーリングエンジン18の開発を通じて蓄積されてきた精密加工・精密制御技術、光電センサー19といった精密位置検査技術など、ステッパーになくてはならない高度の要素技術を有していた。

委託を受けたニコンは、かつてGCA側にデザインを提示したが採用されず、自社内で研究を続けていた構想20をもとに試作機(VL-SR2)の製作を進め、1978年に最初のそれを完成した。納品を受けた第3研究室はその試作機を使用して様々な評価試験を行い、そこで取得されたデータは装置メーカー、半導体メーカー等にフィードバックされ、試作機の更なる改善に役立てられた21。こうして改良が加えられた試作2号機は1980年に東芝に納入され、東芝は256KDRAMの半導体試作を成功させることとなった22。その結果を受けて、同年、ニコンは国産第1号のステッパーNSR-1010Gを上市し23、以後ニコン製ステッパーは改良を重ねつつ急速にユーザーを増やして世界市場を席巻していくこととなった。

一方、キヤノンのステッパーへの取り組みもそれまでの長い研究成果の上に進められた。かつて1965年には持ち前の光学技術を生かして半導体製造用のレンズ開発に着手し、1967年に高解像力のUレンズを生み出していた。さらにUレンズの高評価を受けて、半導体露光装置分野への進出を決意し、1970年には等倍焼付方式ではあるが、国産初の半導体露光装置PPC-1の開発、発売に成功していたのである24。その後、より微細な線幅で焼き付け可能な解像度に優れた縮小投影用の手動式ステッパー25を次々と生み出したが、高価格であることに加えて当時の低集積度の半導体には過剰性能であるとして、市場に受け入れられることはなかった26。そのためキヤノンは、より安価な方式の露光装置の実現を目指して27、1973年に近接投影露光方式のプロキシミティアライナー(PLA-300)を開発し発売した28。当該製品は、マスクの損傷を回避し半導体素子製造の歩留まりを向上させるものとして、需要をつかみ、更なる改良を進めるなかで市場を拡大させていったのである29。

更なる微細化に向けて、キヤノンは近接投影露光方式が抱える課題、すなわち、マスクとウェハが密着していないために解像度が低下するという欠点の是正に取り組んでいった。米国パーキン・エルマー社の手法を取り入れ、複数の鏡を組み合わせて回路を等倍で転写するプロジェクションアライナー(反射投影型露光装置)30の開発を目指し、1975年に基本特許の出願31に漕ぎ付けた。

このような技術の蓄積の上に、キヤノンは、共同研究所より反射投影型露光装置の開発委託を受けることになった。1979年には反射投影型MPA-500FA32の製品化を成し遂げ、同製品は1980年代前半における64、256KDRAMの量産化に貢献することとなる。これに続いて、1981年に縮小投影型の開発を開始し、ニコンに続いて1984年、FPA-1500FAという名で発売するところとなった33。

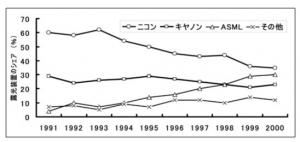

1970年代後半、米国GCA社が切り開いたステッパー市場であったが、1976年に発足した超LSI研共同研究所が開発を委託したニコンとキヤノンの2社は、1980年代初頭には相次いで優れたステッパー開発を成し遂げた。以後、レンズ解像力の向上、生産性の改善を積み重ねた両社の製品は、1980年代にはGCA社製品の性能を凌駕するまでに成長し、1990年代初期の世界シェアは合計90%にも達するものとなった(図1に露光装置のシェアを示す)。

日本メーカーによる優れたステッパーの開発は、本格的な半導体時代を迎えた1980年代において、日本のDRAM等半導体の生産を支える大きな力となった。研究組合方式で培われたステッパーメーカーと半導体メーカーの協業は、日本の半導体の国際競争力強化を支える大きな支えとなった。

しかしながら、90年代半ば以降になると日本の半導体生産は近隣国の追い上げによって急速にそのシェアを低下させていった。これと並行してステッパーの世界でも1984年に設立されたオランダのフィリップス社を母体とするASML社に急追されるところとなった(図1)。ビジネスモデルの大きな変革など新たな時代の到来を指摘する分析もなされるところとなっている34。