高度経済成長期

省エネ化

発明技術開発の概要

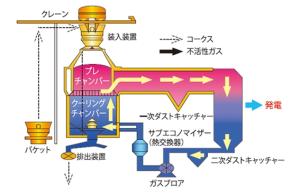

(1)コークス乾式消火(CDQ:Coke Dry Quenching)

鉄鋼の生産には鉄鉱石から酸素を除去し還元することが必要であるが、石炭を乾留して作られるコークスが還元剤に用いられている。製造時に赤熱(約1000℃)となったコークスの冷却手段として、従来は散水が用いられていたが、この熱エネルギーは利用されることなく、水蒸気として大気中に放出されていた。

CDQは、閉鎖系内で循環する不活性ガスによって赤熱コークスを冷却する(コークス粉塵も放散しない)。赤熱コークスの熱エネルギーは、ボイラーによって高温・高圧の水蒸気に変換されることで回収され(回収できる熱エネルギーは90%)、発電等に利用される。CDQの導入によって、従来方式では大気中に放散されていた熱を有効利用することができるため、化石燃料の使用量を減らすとともに温室効果ガスの排出量低減にも貢献する。

CDQは1920年ごろに欧米で導入が始まり、我が国においては、新日本製鐵が旧ソ連から技術を導入し、1976年2月に1号機が稼働した。以降、日本鋼管をはじめ大手鉄鋼各社でも導入が進み、石油危機による省エネ機運の高まりもあり、1978年から10年間で設置基数は約3倍に増加した。現在では普及率約100%に達している。

コークス炉のスケールアップと性能向上により、新日鐵では、導入後12年の間に、1時間当たりの処理能力が約4倍に向上。CDQのスケールアップは、発電能力の向上にもつながり、やがてプラント内の自家発電設備としての役割を担うようになった。

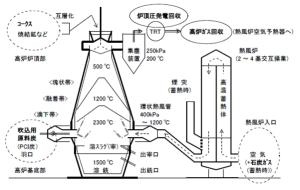

(2)高炉炉頂圧発電(TRT)

高炉での鉄の製造(製銑)時に大量に発生する高炉ガスの圧力でタービンを回し、電力を生み出す発電方式である。

高炉上部から投入した鉄鉱石とコークスは、炉底部から吹き込まれ上昇してくる熱風内で反応し、鉄鉱石が還元されて銑鉄が作られる。

高炉内は生産性を高めるために高圧になっており、炉の上部から取り出したこの圧力エネルギーをタービンの駆動(発電)に用いることでエネルギーを回収する。この仕組みが高炉炉頂圧発電で、従来のようにガスを燃料(熱エネルギー)としてではなく、その圧力(物理的エネルギー)を利用してタービンを回し、発電する。1974年に川崎製鉄が導入した本設備は、現在我が国で100%の普及率となっている。

高炉炉頂圧発電の発展には、高炉の高圧操業に伴う技術力の向上が背景にある。戦後の経済成長下における鉄鋼ニーズの高まりを受け、高炉の大型化が進み、1957年から69年にかけ、単位高炉当たりの年間製鉄能力は約4倍に上昇。それに伴い操業効率化の手段として高圧操業の技術が向上した。高圧操業は、炉の上部でのガス圧を絶対圧力にまで高めた状態で操業する手法で、炉内への単位時間当たりの空気挿入量を増やし、生産量を高める。この高圧操業が、結果としてTRTの誕生を後押しすることとなった。

高圧操業化は発電コストの低下ももたらし、高炉炉頂圧発電方式は、製鉄所における優れた省エネ設備として、石油危機以降、我が国で急速に普及していった。

(3)イオン交換膜

苛性ソーダは塩水の電気分解(電解)によって得られる代表的な製品で、電解時にイオン交換膜を用いる。化学繊維、紙、パルプ、化学薬品、食品工業、石鹸等、様々な産業に不可欠な工業製品であり、ソーダ工業のエネルギー使用量の大部分を占めている。

製法としては、水銀(水銀法)やアスベスト(隔膜法)が用いられていたが、公害が社会問題化した1970年代初頭、新製法としてイオン交換膜法は登場した。

電解槽の陽極側には食塩水が、陰極側には水が満たされており、両者を特殊な樹脂膜が仕切っている。これがイオン交換膜であり、陰イオン(マイナスイオン)を通さず、陽イオン(プラスイオン)のみを通過させる特殊な性質を有している。

この性質を用いて、陽極室からナトリウムイオン(Na+)を陰極側に導き、一方、陰極室から陽極側に出られない水酸化物イオン(OH-)と結合させることで、苛性ソーダ(水酸化ナトリウム(NaOH))を製造する。

従来の水銀法、隔膜法に比べ製品原単位消費エネルギーが低く、高い省エネ効果が見込まれるオン交換膜法を、日本の食塩電解工業界は次代の製法として位置づけ、その採用比率は2008年現在100%と世界各国に比し格段に高くなっている。

(4)トップランナー基準(方式)

トップランナー基準は、省エネ法において定められた措置で、製品の製造段階でのエネルギー消費効率向上と、その実現に向けたイノベーションの創出をその狙いとしている。

本方式での省エネ基準は、対象となる各機器(自動車、エアコン等)中、最もエネルギー効率に優れた機器(トップランナー)の性能、技術開発の将来見通し等を勘案して定められる。製造事業者等には、特定の算出方法に基づき設定される目標基準値のクリアが求められる。

1999 年のスタートから、順次対象製品の追加が行われてきており、2014 年 11 月現在 31 品目が特定機器として指定されている。成果の一例としては、例えば、平成18年度(2006年度)に目標年度を迎えた複写機のエネルギー消費効率の加重平均値は、42.7Wh/h とトップランナー基準導入前から72.5%の改善が図られている。

〔トップランナー基準 対象製品〕

乗用自動車、貨物自動車、エアコンディショナー、テレビジョン受信機、ビデオテープレコーダー、蛍光灯器具(電球形蛍光ランプ含む)、複写機、電子計算機、磁気ディスク装置、電気冷蔵庫、電気冷凍庫、ストーブ、ガス調理機器、ガス温水機器、石油温水機器、電気便座、自動販売機、変圧器、ジャー炊飯器、電子レンジ、DVDレコーダー、ルーティング機器、スイッチング機器、複合機、プリンター、ヒートポンプ給湯器、三相誘導電動機、電球形 LEDランプ、断熱材、サッシ、複層ガラス