高度経済成長期

電界放出形電子顕微鏡

イノベーションに至る経緯

(1)電界放出形電子顕微鏡(FE-SEM)の実用化への道のり

①走査電子顕微鏡(SEM)とは

電子顕微鏡(Electron Microscope)には、透過型の電子顕微鏡(TEM:Transmission Electron Microscope)と走査型の電子顕微鏡(SEM:Scanning Electron Microscope)の2種類がある。

透過型電子顕微鏡は、試料を透過した電子線を観察に使用するものであり、走査型電子顕微鏡は、試料表面を電子線で走査し、試料から反射又は発生する信号電子から像を形成するものである(図1)。

本件事例の対象は、走査型の電子顕微鏡(SEM)であり、その原型は1935年にベルリン工科大学のMax Knollにより考案されていた。

しかしSEMの実用化には、その後長い年月を要した。基本コンセプトの発案からおよそ30年近く後の1965年に至って、英国のCambridge Instruments社が最初の商用機を実現し、続く1966年に日本電子が、そして1969年には日立が商用機(HSM-2形)を実現した。

②電界放出形の走査電子顕微鏡(FE-SEM)の誕生

実用化当初のSEMの分解能は15ナノメートル程度であった。1ナノメートルは100万分の1ミリであるから、分解能が15ナノメートルといえば、一般人の感覚からすれば十分に小さいものが見えるようにも思われる。しかし、もともと微細なものを観察することが目的の電子顕微鏡からすれば、この程度の分解能では不十分であると認識されていた。そのため、SEMの分解能の向上が技術的にも商業的にも大きな課題となっていた。

SEMの実用化の時期について他社に若干の遅れをとっていた日立は、挽回策として、より分解能に優れたSEMの実現を目指した。その結果誕生したのが、電界放出形の走査電子顕微鏡(FE-SEM)であった。

SEMの分解能を制限する要因の一つは、電子源(観測用の電子を発生する)の輝度と電子線のエネルギーのばらつきである。当初に使用されていた熱電子型の電子源は、通電加熱された陰極(タングステン・フィラメント)から発生する熱電子を使用するタイプのものであり、輝度が低く、電子線のエネルギーのばらつきも大きいため、分解能を向上させることが難しかった。

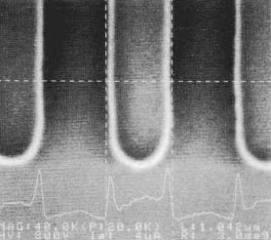

そうした状況の中、1968年にシカゴ大学のAlbert V. Creweにより「電界放出形」と呼ばれる新しいタイプの電子源が考案された。電界放出形の電子源は、先端を極細に研磨したタングステンを陰極として室温で数千ボルトの電圧を印加して動作させるもので、従来の熱電子型の電子銃に比べて約1000倍という高い輝度を持ち、電子のエネルギーのばらつきも10分の1程度と少ない。そのため、SEMの分解能を高めることができる可能性を秘めていた(図2)。

電界放出形の電子源は、確かに大きな可能性を秘める技術ではあったが、それを実用化するためには超高真空状態を実現しなければならないなど、難度の高い技術的課題が立ちはだかっていた。しかし、この電界放出形電子源のポテンシャルにいち早く着目した日立は、その実用化に向けた開発を決断する。考案者のCreweとコンサルティング契約を結び、日本に招聘して実用化のための共同研究を開始したのである。

その後の開発努力の結果生まれたFE-SEMの試作機第一号(HFS-1形)は、当時の熱電子型の走査電子顕微鏡に比べて約3倍の5ナノメートルという高分解能を達成することに成功した。また、その後の1972年に発売されたFE-SEM商用機(HFS-2形)は、さらに高い3ナノメートルという分解能を達成し、国内外の研究機関の注目を浴びることとなった(図3)。

しかし、初期の装置は、超高真空状態を長時間保持することが困難であり、観察時間は10分~20分程度だった。そのため日立は、その後も、電界放出形電子源の長時間安定動作を実現するための努力を重ねた。具体的には、超高真空状態を長時間にわたって維持する技術や、電界放出形電子源の陰極の表面を清浄化するフラッシング技術などの開発と、部品の脱ガスなどの製造ノウハウの蓄積を継続した。

その結果、1981年に世界最高の2ナノメートルの分解能を持ち、しかも8時間の長時間観察を可能とする商用機(S-800形)を完成させることに成功した(図4)。

超高真空状態を作り出すための技術の開発を開始してから10年後のことであったが、この間の苦労がいかに大変なものであったかは、この期間に競合メーカーが次々と開発を断念していったという事実が物語っている。

「見えないものが見える」をキャッチフレーズにしたS-800形は、ユーザーの好評を博し、FE-SEMの急速な普及につながったといわれる。

その後も、より高分解能化した1985年の改良機が世界発のエイズウイルスの撮影に使用されるなどの話題を提供しながら、FE-SEMは進化を続けている。こうしたFE-SEMの実用化に向けた努力の結果の功績が認められ、最初の商用機の発売から40年あまり経過した2012年、日立のFE−SEMは、日本で16件目の「IEEEマイルストーン」に認定されることとなった。

(2)半導体産業へのFE-SEMの応用の経緯

実用化当初のFE-SEMの主たる用途は、理化学分野において試料を拡大して観察するなどの研究目的であった。その後、FE-SEMの限定的な用途を抜本的に拡大したのが、「測長SEM」と呼ばれる半導体LSI(大規模集積回路)用の微小寸法自動計測装置である。

①背景:半導体回路(LSI)の微細化・高集積化の進展

半導体産業は、1948年に米国のベル研究所のShockleyらがトランジスタを発表したことに始まり、1958年の米国テキサス・インスツルメンツ社のKilbyによって半導体基板上に集積回路(IC:Integrated Circuit)を形成する技術が発明されたことで、大きな発展を遂げてきた。ICは、トランジスタ素子の各要素や配線を微細化することで、高集積化できるとともに、高速化、低消費電力化、低コスト化が図れることから、その後、大規模集積回路(LSI:Large-scaled Integrated Circuit)が出現した。そのLSIも驚異的な速度で微細化と高集積化を遂げてきた。

FE-SEMが実用化され、着実に進化を遂げていた1980年代の初頭、半導体産業では、最小線幅が1マイクロメートル程度の1M-DRAMの開発が進められていた(1マイクロメータは1000分の1ミリ)。そこでの問題点の一つは、微細化するトランジスタのゲート等の寸法を正確に管理するためには、従来の光学的な測定方法では信頼性が足りないということだった。

②測長SEMの誕生

LSIの微細寸法計測において光学式測定方法に限界が見えつつあるという問題に直面した日立では、光学式測定方法に代えて走査電子顕微鏡を利用するアイデアが浮上した。これが「測長SEM」と呼ばれる微細寸法測定用のFE-SEMの開発の始まりである。

日立が「測長SEM」の開発に乗り出した背景には、電子顕微鏡事業の不振という事情もあった。電子顕微鏡事業を発展させるためには、成長分野である半導体産業において、しかも多くの販売台数を見込める種類の装置が必要であった。

結果として日立は「測長SEM」の開発に成功するのだが、その成功要因としては、(a)ユーザーと装置メーカーによる共同開発、(b)FE-SEMで培った技術の蓄積、(c)明確な開発コンセプト、の3つを挙げることができる。

(a)ユーザーと装置メーカーによる共同開発

測長SEMが誕生した第一の要因は、FE-SEMの開発製造者(=計測装置メーカー)と半導体LSIの開発製造者(=計測装置のユーザ)との間の組織的な協働にあった。

そもそも、研究室で使用される極めて繊細な装置である電子顕微鏡を半導体の製造現場で使用するという発想は、電子顕微鏡の専業メーカーからは生まれにくかったと思われる。また、仮にLSIの微細寸法測定のニーズに基づき、半導体メーカー側から電子顕微鏡技術の応用についての発想が生まれたとしても、長さを測ることを想定していないFE-SEMの技術を測長の用途に応用するためには様々な追加の技術開発が必要であり、半導体メーカー単独では実現が困難であった。測長SEMの開発は、FE-SEMの開発製造者と半導体LSIの開発製造者の双方が有機的に結びついていなければ、その発想も実現も困難であったと考えられる。

この点、日立では、FE-SEMの開発製造者である那珂工場と、半導体LSIの開発製造者である中央研究所・デバイス開発センター・半導体事業部との共同プロジェクトの形で測長SEMの開発が進められた。社内に、計測装置メーカー(FE-SEMの開発製造者である那珂工場)と、計測装置のユーザー(LSIの開発製造者である中央研究所や半導体事業部等)が存在しており、両者が有機的に協働し得る体制が整っていたことは、競合他社にはない強みであった。

当時、通商産業省所管の超LSI技術研究組合は既に終了しており、装置メーカーとユーザー企業との共同研究の場は少なかった。このことを考えると、装置メーカーと装置ユーザーとの間の共同開発が円滑に行われる仕組みが社内に内在していたという日立における事情は、測長SEMの誕生にとって重要な鍵であったということができる。

もう一つの鍵は、共同開発プロジェクトを推進した人々の存在である。測長SEMの開発では、中央研究所、デバイス開発センター、半導体事業部、那珂工場などから有為の人材が集められ、社内横断的なプロジェクトが形成された。こうした組織横断的な社内プロジェクトの重要性は、当時測長SEM開発のプロジェクトリーダーを務め、後には那珂工場で設計部長を勤めた大林秀仁(日立ハイテクノロジーズ社長・会長を経て現在は同社相談役)も認めている。大林は、測長SEMの開発と普及を通じた半導体の微細化への貢献を理由に、2010年に「IEEE Ernst Weber Engineering Leadership Recognition」を個人で受賞している。「日立グループの中には世界最先端の技術だけでなく、世界最先端のユーザーがいる。両者が出会ったときに、世界最高峰の製品が生まれることを肌で感じた」という同氏の証言からも、装置メーカーと装置ユーザーとの密接な協働がイノベーションに果たす役割の重要性をうかがうことができる。

(b)FE-SEMに関する技術の集積

第二の成功要因としては、FE-SEMに関する高度な技術が日立内部に蓄積していたことが挙げられる。

LSIの製造現場における計測に電子顕微鏡を使用するためには、測定試料の半導体素子に帯電防止用の金属蒸着膜を形成する必要をなくすことが必要であった。金属膜を蒸着すると半導体素子が破壊されてしまうためである。また、同じく半導体素子の損傷を防ぐために、半導体表面への電子線によるダメージを極力小さくすることも不可欠である。

そのためには、電子線の加速電圧を1KV以下に下げる必要があるが、従来の電子顕微鏡では、加速電圧を下げると画像の分解能が低下してしまう。かといって加速電圧を上げると試料表面の帯電現象を起こすため、これを防止するための金属蒸着膜を使用せざるを得ないというジレンマがあった(図5)。

このジレンマを解決するために、1981年に製品化されたFE-SEM「S-800形」の開発製造で培った「低加速電圧で高解像度の画像を得る」技術が応用されたのである。すなわち、低加速電圧で高分解能の観察ができ、観察対象の試料にダメージを与えにくいというFE-SEMの特性を、測長SEMに存分にいかすことができたわけである。

FE-SEMのこうした特性が研ぎ澄まされてきた背景には、やはりユーザーとの協働があった。例えば、柔らかな生物組織の微細構造を観察したいという大学研究者のニーズに応える形で、日立において低加速電圧での高分解能化のための技術開発努力が続けられた結果、世界で初めてのエイズウイルスの撮像に成功した機種を生み出すことに成功したという。こうした開発努力を通じてFE-SEMの技術が日立内部に蓄積し、それが測長SEMの誕生の要因の一つになったのである。

(c)明確な開発コンセプト

第三の成功要因は、FE-SEMを理化学用研究機器から工業用計測器に変貌させるという明確な開発コンセプトがあったことである。

測長SEMは、理化学機器としてではなく、あくまでも工業用計測器として位置づけられた。この方針は、多くの販売台数が見込める半導体素子の測長用機器を実現するという目標からしても必要なことであった。

そのため、開発に際して、①半導体ウエハの寸法測定に特化する、②低加速電圧専用の設計とする、③製造現場で使える工業用計測器を目指す、という開発コンセプトが明確にされた。そのため、例えば、平面ステージ専用にして傾斜機能を捨象したり、寸法測定に適したレンズ方式としたりした。また、製造ラインに簡単に設置でき、製造工程の制御装置で自動計測可能なものとするといったことが考慮された。

計測値を校正するための標準試料の開発も併せて行われた。その成果は「240nmピッチ標準マイクロスケール」として公的認証を受け、製品化されている。

このように測長SEMは、FE-SEMを寸法測定の用途に単に転用したものではなく、理化学機器から工業用計測器へのコンセプトの転換を明確に意図したものであった。

その結果、1984年に完成した世界初の測長SEM「S-6000形」(図6)は、分解能だけみれば15ナノメートルに過ぎなかったが、半導体素子のインライン線幅計測に最適化されていた。それゆえ世界中の半導体メーカーはこぞってこの装置を採用した(図7、8)。電子顕微鏡の一種としてではなく、当初から工業用計測装置として開発されたがゆえの成功であった。

②測長SEMのその後の発展

日立製の測長SEMは、その後も世界中の多くの半導体メーカーで半導体素子の開発と製造に欠くことができないツールとして使われ続けている。

こうした半導体産業への貢献が認められ、2008年には、測長SEMの実用化に対して日立は大河内記念生産賞を受賞した。また、日本半導体イノベーション50選にも選定されている。

測長SEMが多くの半導体メーカーで使用され始めた後も、日立は、半導体メーカーからの情報収集に基づく開発努力を継続している。例えば、最初の測長SEMであるS-6000形の後継機種として1994年に発売されたS-8800形の開発では、24時間365日稼働という半導体メーカーのニーズに応えるべく、電界放出形電子銃を、より安定性に優れたショットキー電子銃に代えることによって、電子銃のリフレッシュ作業を不用とした。これは、電界放出形という当初の測長SEMの最大の特長を捨ててまでも、ユーザーニーズに応える開発を行ったことを意味している。

こうしたニーズ重視の開発姿勢は、その後の分解能の向上にも見ることができる。測長SEMの分解能は、半導体素子の微細化・高集積化のニーズを先取りする形で向上し、2012年以降の1Xナノメートル世代の半導体用の測長SEMの再現精度は0.25ナノメートル(分解能1.45ナノメートル)にまで高性能化している(図9)。

また、最近では、個々の半導体メーカーにとどまらず、半導体メーカーのコンソーシアム、半導体製造装置メーカー、材料メーカーなどとの共同開発を通じて計測装置のニーズを熟知したパートナーからの情報収集が行われている。

現在、産業用計測機器に変貌した走査電子顕微鏡という意味での測長SEMは、半導体産業だけでなく、様々な産業を支える重要技術として活躍している。汎用性のある電子顕微鏡の分野から「つぶしのきかない」専用機器である「測長SEM」の開発に踏み切る際には、需要予測も含め大きな不安があったと想像されるが、結果はむしろ逆で、測長SEMで培った産業用計測機器としての走査電子顕微鏡の技術は、幅広い産業分野で使用されるようになった。この点も、イノベーションの本質を考えるうえで興味深い事実である。