高度経済成長期

積層セラミックコンデンサ

発明技術開発の概要

MLCCの民生市場への普及と展開を決定付けたのは、その実装性と安価なコストであった。

日本におけるMLCCの創生期には マガジン方式マルチ実装、バルク式マルチ実装、テープ式ワンバイワン実装が混在した。それぞれの方式はピックアップノズル形状や搬送方法の最適化によって、実装精度やMLCCへの機械的衝撃力など品質要件を満足しつつも、当時0.25秒/個の実装速度を実現していた。その採択は量産性と将来の発展性に関わる寸法や異型対応力の差、更に高密度実装に向けた狭隣接実装力の差で決定付けられた。テープ式ワンバイワン方式の採択によって、MLCCのその後のサイズや形状の設計自由度を高め、更に一括実装のマルチ方式では困難であった狭隣接実装が可能となった。また、現在ではその特徴によってMLCC以外の多様な大きさや形状の電子部品の実装に広く使用されている。

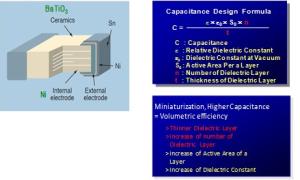

また、MLCCの静電容量は誘電体の誘電率、誘電体素子厚み、内部電極厚みとその積層数、有効面積で決定付けられ(図3)、安価なコストの実現と小型化大容量化はそれらの個々の技術と組み合わせの技術の進化で成り立ち、大きく2つに分けられる。

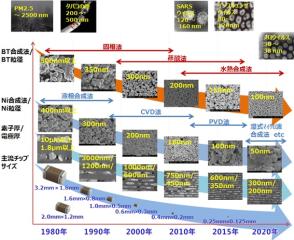

第1は耐還元性誘電体材料の開発に始まり、誘電体粉末や内部電極に用いられるNi粉末の微細化と均質化、更には誘電体シートを成形する際の基材の平滑化など、 MLCCを構成するあるいは製造過程で用いられる各種の材料技術である。

第2はMLCCの誘電体と内部電極を薄く多層化、小型化し、かつそれらを効率的に生産するためのプロセス技術である。

(1)材料技術

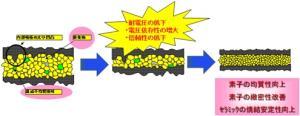

初期のNi内部電極MLCCは温度変化率が大きいZ5U/Y5V特性であったが、1980年後半頃からより温度変化率の小さいX5R/X7R特性の要求が高まり、Dy、Ho、Y等の希土類元素やNb、Ta、W等のドナーイオンを添加した誘電体材料が開発された13-16。これらの発見は誘電体自体の信頼性を著しく向上し、後々の誘電体素子の薄層化の実現と、高温や高電圧印加時の性能を確保するための大きな要素となった。更にNi内部電極の薄層化を実現するために少ない熱量での焼結が必須であったが、各メーカー独自の焼結助材の添加や粒子形状やサイズの最適化によってこれらを達成した。

また小型大容量化には誘電体、内部電極さらに外部電極の材料の微細化、均質化が不可欠であった(図4)。誘電体素子、Ni内部電極の薄層化と共にその不均一性や異常部位が顕在化し、それらに対応する均質化や微細化といった材料品位の改善と向上が行われた。現在では1980年代と比較してそのサイズは約4分の1以下となっている(図5)。

(2)生産プロセス技術

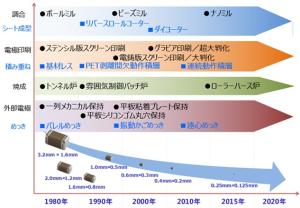

1966年に日本で初めて量産されたMLCCは 9.5mm×6.3mmであった。初期のMLCC生産では全て手作業で短冊状シートに電極を印刷し、積み重ねを行っていた。その後、需要の増大と高性能化や小型化に対応するため、自動化、高速化、大型化へ進化した。シート成形においてはドクターブレードコーターから種々の変遷を経て、近年ではダイコーター17が主流となった。また、そのサイズは50mm程度から300mm以上と40倍以上なった。また、その工法はスクリーン印刷等の間欠動作からグラビア印刷18等の連続動作19へ移行し、その速度は20倍以上と高速化された(図8)。結果、生産性は1000倍以上を達成し、1970年初頭 世界で数百万個/月であった生産能力は、2017年現在で2000億個/月を超える規模となった。

また小型化にむけて外部電極塗布20やめっきプロセス21にて独自技術が開発された。サイズバリエーションとして、現在では パワーエレクトロニクス用32mm×40mm等大きなものから 世界最小0.25mm×0.125mmまで実用化された22。その間、誘電体厚みは 200μm以上から現在では0.5μm以下へ、積み重ね枚数は実に1000層を超える技術へと進化した。