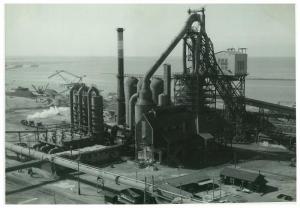

銑鋼一貫臨海製鉄所

概要

日本の経済は、戦後の約20年間で欧米と並ぶまでに急成長した。この背景には、造船、自動車、電機、機械など高付加価値製品の輸出競争力の向上がある。これを支えたのが鉄鋼業である。

戦後の鉄鋼業における最大のイノベーションは、本稿で紹介する銑鋼一貫臨海製鉄所において実現した。これは、製銑1、製鋼2、鋳造・圧延3を一貫して持つ製鉄所のことである。

1901年、官営八幡製鐵所の操業によって、近代日本の鉄鋼業は幕を開けた。八幡製鐵所は、日本で初めて銑鋼一貫生産システムを確立した工場だった。しかし、この八幡製鐵所のような戦前の銑鋼一貫製鉄所は、鉄鉱石や石炭の産地近くに建設され、鍛造用鋼塊や条鋼などの半製品が主に生産された。これらの半製品は、冷却した上で別工場に搬送し、再加熱して最終製品に加工しなければならず、生産性とエネルギー効率が悪かった。

戦後、一定規模の製鉄所は、連合国の賠償対象となった。しかし、東西対立が強まると、米国が日本の経済復興を重視するようになり、それまで賠償政策の対象であった製鉄所の稼働を認めていった。この時、まず日本製鐵の広畑製鉄所が認定され、1950年に操業を再開した。

一方、同じ1950年、日本製鐵が分割され4民営化された。これは、従来の銑鉄供給源であった日本製鐵が分割民営化の結果競合企業となったことを意味した。以後の銑鉄供給に不安を抱いた平炉メーカー3社5は銑鉄の自社生産に乗り出した。

1953年、戦後初の近代的な「臨海型銑鋼一貫製鉄所」として平炉メーカーであった川崎製鉄(現 JFEスチール)の千葉製鉄所が操業を開始した。 千葉製鉄所に刺激を受けた他の鉄鋼メーカーも近代化された銑鋼一貫化を進め、最新鋭の生産設備を次々に導入した6。

技術的には、戦後の圧延技術の発展により、造船用の厚板、パイプライン等向けの鋼管、自動車の車体、缶類用の薄板の生産が可能になり、主要製品となった。加えて連続鋳造法が普及し、半製品を再加熱する工程が不要になった。このような中で、日本企業が世界に先駆けて精錬などの製鋼関連の技術やノウハウを統合し、製銑、製鋼、鋳造・圧延を一貫して行う多品種大量生産システムを確立させた。この一貫したシステムは、広い敷地、大規模な設備、大量の資源が必要となる。ゆえに、資源の少ない日本の製鉄所は、鉄鉱石と石炭の大半を輸入に依存するため臨海部に立地し、大規模な設備を配置した。こうした技術から組織・資本調達に至る種々のイノベーションにより、日本は1970年代までに世界トップクラスの生産量を誇るまで急成長を遂げるに至った。